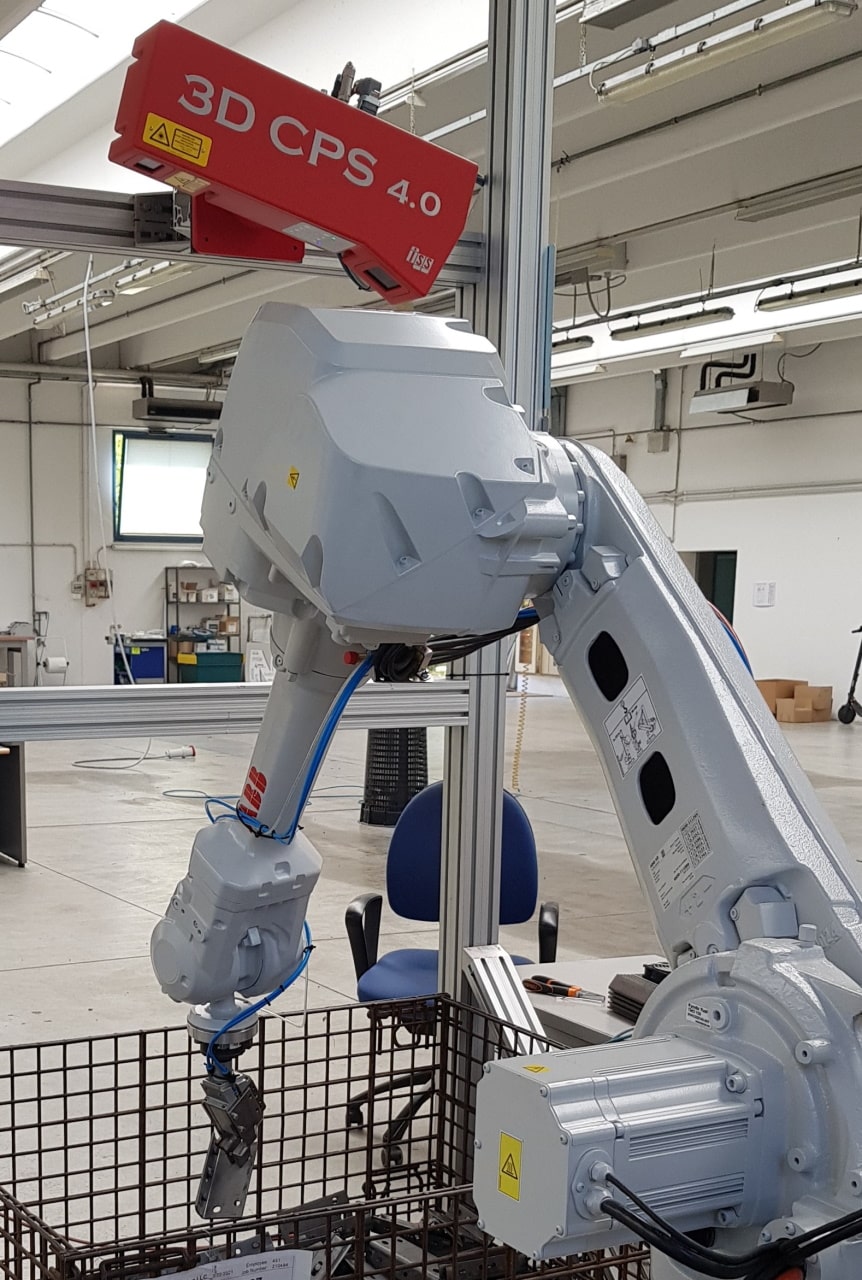

Courtesy of G.Robotica

Sistemi robotizzati, autonomi, rapidi ed efficaci

Attualmente l’automazione del carico delle macchine operatrici avviene utilizzando uno strumento completamente flessibile, il robot, ed una periferia meccanica estremamente rigida. Infatti, il robot può posizionare il polso in qualsiasi punto del volume di lavoro con una orientazione arbitraria mentre la periferia meccanica, solitamente composta da vibratori dotati di percorsi a trappola, viene progettata per posizionare ed orientare un singolo componente, in posizione nota. Tale rigidità, unita alla necessità di scuotere i pezzi per movimentarli generando micro-urti fra gli stessi e al considerevole ingombro di tali attrezzature, rendono tale approccio una soluzione non ottimale.

L’implementazione di un sistema in grado di depallettizzare parti orientate in modo casuale per mezzo di un manipolatore antropomorfo supererebbe tali problematiche e fornirebbe uno strumento estremamente efficace nella ricerca dell’ottimizzazione dei processi produttivi.

I primi esempi di presa diretta da cassone risalgono alla fine degli anni ’90, a più riprese sono stati presentati dimostratori che realizzavano in modo efficace il “Bin Picking” su particolari semplici. Nonostante questi tentativi e a distanza di oltre un ventennio il Bin Picking resta una delle maggiori sfide nel campo della visione applicata alla robotica.

Quale è quindi il motivo che ha impedito la diffusione su larga scala di una soluzione che offre così grandi vantaggi? L’analisi del problema e l’esperienza hanno messo in luce come le problematiche da risolvere siano numerose:

- difficoltà di riconoscimento della parte

- scarsa flessibilità nell’apprendimento di nuove parti da riconoscere

- sovrapposizione dei particolari da prelevare

- interferenza tra le parti nel cassone, il robot e l’organo di presa

- difficoltà di raggiungimento del punto di presa causata, ad esempio, dalla posa dei pezzi.

La presenza di una serie di problematiche così complesse e che necessitano di uno spettro estremamente ampio di competenze per essere affrontate ha posto seri limiti alla diffusione di sistemi di presa diretta da cassone, scoraggiando molti integratori, che non hanno a disposizione un bagaglio di conoscenze così ampio per proporre soluzioni sufficientemente affidabili e flessibili di questo tipo. Sebbene una soluzione universale al problema sia, allo stato attuale, pressoché impossibile da raggiungere, una attenta analisi della singola problematica e una opportuna scelta delle soluzioni tecnologiche può portare al successo in un numero di casi estremamente elevato.

3D CPS è stato sviluppato con l’obiettivo di offrire all’integratore di sistemi robotizzati uno strumento in grado di gestire autonomamente tutte le problematiche esposte consentendo quindi di sviluppare applicazioni di Bin Picking in modo autonomo, rapido ed efficace.

Le 3 competenze della Guida 3D Robot

1. Visione 3D

ISS ha sviluppato autonomamente i sistemi di visione 3D su cui si basano i guida robot 3D CPS, impiegando diverse tecniche di misura. I clienti hanno quindi a disposizione una gamma di prodotti per andare a risolvere le diverse applicazioni potendo sfruttare la tecnologia più adatta. In particolare i sistemi 3D CPS della famiglia 4.0 sfruttano un sistema a profilometria laser che garantisce prestazioni ottimali su volumi di lavoro molto ampi, i sistemi 3D CPS FAST sfruttano invece un sistema basato su stereoscopia e luce strutturata che unisce una ottima accuratezza ad una grande velocità di scansione su campi di lavoro ridotti.

La scelta dello sviluppo interno permette ad ISS di avere inoltre il pieno controllo di tutti gli elementi del sistema e di poterne focalizzare lo sviluppo in funzione delle specifiche esigenze del Bin Picking.

2. Riconoscimento delle parti

L’applicativo 3D CPS Configurator è il programma che, in pochi e semplici passaggi, permette di configurare il 3D CPS, insegnando al sistema la geometria dei pezzi disposti all’interno del cassone e le strategie di presa da utilizzare.

L’utente potrà inoltre provvedere ad una ricostruzione virtuale dell’ambiente di lavoro del robot, consentendo al sistema di avere tutte le informazioni per poi calcolare le traiettorie che il robot dovrà eseguire per giungere ad afferrare le parti disposte all’interno del cassone senza causare collisioni con l’ambiente.

Il programma guida l’utilizzatore passo passo fino alla completa e corretta messa in funzione dell’apparecchio. È infatti possibile simulare offline un ciclo di lavoro del 3D CPS per valutare i risultati delle elaborazioni e procedere ad un’ottimizzazione dei parametri di funzionamento.

Il risultato del processo di configurazione è un semplice file di ricetta. A seconda delle esigenze di produzione basterà unicamente selezionare il corretto file da utilizzare. Ciò rende il 3D CPS un prodotto perfettamente riconfigurabile e flessibile che permette di ridurre drasticamente costi e tempi del cambio formato.

3. Generazione delle traiettorie

Il software 3D CPS Planner è lo strumento che permette all’utente di valutare i risultati di tutte le principali funzioni del 3D CPS. Potranno essere analizzati gli output delle fasi di riconoscimento delle parti e della generazione delle traiettorie.

Sofisticati algoritmi di calcolo delle traiettorie permettono di generare le traiettorie che permettono al robot di raggiungere le parti riconosciute e di prelevarle dal cassone con la massima affidabilità. Il sistema non solo genera traiettorie affidabili che escludono collisioni con l’ambiente circostante, ma permette di generare traiettorie che privilegino la semplicità e linearità dei movimenti.

Qualora per un pezzo riconosciuto non sia possibile generare una traiettoria libera da collisioni il sistema è in grado di mostrare all’utilizzatore i motivi del fallimento della generazione della traiettoria, permettendo quindi di valutare se il problema è dovuto a una non corretta configurazione dei parametri di pianificazione oppure a una reale impossibilità fisica di prelevamento del pezzo. Tutto ciò al fine di guidare l’utente a garantire la massima svuotabilità possibile del cassone.

Gli ambiti di applicazione

L’industria manifatturiera è sempre più alla ricerca di soluzioni, nel campo dell’automazione dei processi, che permettano di aumentare l’efficienza e ridurre i costi di produzione. Il Bin Picking è certamente una delle applicazioni su cui si concentra la maggior attenzione degli specialisti dell’automazioni in diversi campi: